Başlık: Honda’nın Yenilikçi Üretim Yöntemi Otomobil Endüstrisini Dönüştürüyor

Yıllar önce, ebeveynlerim ilk General Motors olmayan arabalarını satın aldılar: 1990 model bir Honda Accord. Manuel şanzımana sahipti ve annem nihayetinde onu kız kardeşime devretti, o da birçok yıl boyunca sakladıktan sonra emekliye ayrıldı. Babamın, Ohio’daki Amerikalı işçilere destek vererek Amerika’da üretildiği için sevdiğini hatırlıyorum.

Bugün, Marysville, Ohio tesisinin (yanı sıra Anna ve East Liberty’deki diğer yakın tesisleri) yaklaşık 1 milyar dolarlık bir dönüşüm sürecindedir. Bu üretim tesislerini yeniden düzenleyerek, Honda içten yanmalı, hibrit-elektrik ve batarya-elektrikli araçları aynı üretim hatlarında inşa etmeye hazır hale gelmiştir. Sonuç olarak, bu otomobil üreticisinin sürecine bir esneklik seviyesi ekler ve her segmenti gerektiğinde yukarı veya aşağı ayarlama seçeneği sunar.

Honda’nın yeni “ince, hafif ve bilge” stratejisi Ohio’da tam etkide. Yeni hat üzerinde inşa edilen ilk araç, bu yılın ilerleyen zamanlarında Acura’nın yeni batarya-elektrikli RSX SUV’si olacak, ardından Ocak ayında CES’te tanıtılan 0 Sedan ve Honda 0 SUV prototiplerinin seri üretim modelleri gelecek. Şirket, burada üretilen her araca fayda sağlayacak yeni bir hafif, yüksek mukavemetli kaynaklama sürecini entegre etmiştir.

Honda, Ohio’daki Marysville Otomobil Fabrikası’nın dönüşümünü yöneten kırk yıllık Honda çalışanı Tim Leopold’a göre, bu tür bir kaynaklamanın sadece bu tesis için değil, Honda’nın küresel olarak da yeni olduğunu söylüyor. Şirketin yüksek hacimli üretimde bu yöntemi başka bir yerde kullanmadığını belirtiyor.

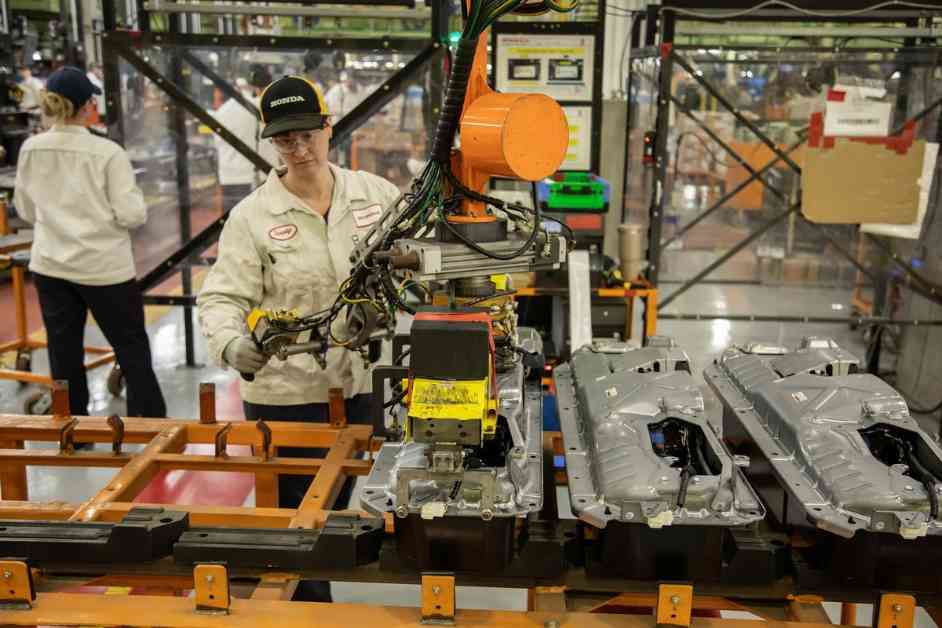

Anna tesisi, bir Honda teknisyeni içten yanmalı bir motoru monte ederken. Resim: Honda

Leopold, herhangi bir nokta kaynak işleminin kaynak yapmak için akım ve ısı gerektirdiğini açıklıyor. “Hiçbir boncuk olmaz; aslında sadece bir kaynak silahı denilen bir şey ile metalin bir araya getirilmesi, ancak aslında bir kelepçe gibi” diyor Leopold. “Metali sıkıştırıyorsunuz, herhangi bir hava boşluğunu ortadan kaldırıyorsunuz ve ardından kaynak ucu bir taraftan diğer taraftan akıma uyguluyorsunuz.”

CDC yöntemini kullanarak akımı “kesmek”, teknisyenlerin DC kaynak ile farklı bir şekilde nugget sıcaklığını kontrol edebilmelerini sağlar. Leopold, eski yönteminde bir sorun olmadığını belirtiyor, ancak farklı kalınlıklardaki metalleri birleştirirken zor olduğunu söylüyor. Honda’nın EV merkezinde yaptığı gibi farklı kalınlıkta metalleri farklı bir düzende birleştirmek çok daha zor oluyor.

Anna tesiste yapılan CDC kaynağı, Honda’nın araçlarını daha hafif ve daha güçlü hale getirmesine olanak tanır. Resim: Honda

Honda için Ohio’da başka bir önemli gelişme, altı adet 6.000 tonluk megakalıp makinesinin eklenmesidir. Bu üniteler, Anna motor tesisisinde pil kutularını dökerek, işleyerek ve birleştirerek, daha sonra kutular Marysville otomobil montaj tesisine gönderilir. Bir saat kadar uzaklıkta, yeni bir pil tesisi yakın zamanda açıldı ve döngüyü tamamlamak için. Honda ve LG Enerji Çözümü, pil tesisi için 3,5 milyar dolar yatırım yapmış ve toplam yatırımın 4,4 milyar dolar olması bekleniyor.

Kuzey Amerika Döküm Derneği’ne göre, bu dev yüksek basınçlı makinelerde dökülen parçalar, Honda’nın şimdiye kadar ürettiği en büyük parçalar olacak. Gelecekteki Honda EV’leri, motor ve gövde bileşenleri gibi diğer parçalar için de megakalıp (bazen gigakalıp olarak da adlandırılır) kullanmayı planlıyor.

Yazının sonunda, özgün içeriği birleştirirken ve okuyuculara bir dolu deneyim sunarken, araçların daha hafif ve daha güçlü hale getirilmesine olanak tanıyan CDC kaynaklama teknolojisini, hat konsolidasyonunu ve alan optimizasyonunu içeren ikinci bir kuruluş olarak adlandırdığı “ikinci kuruluş” olarak adlandırıyor. Ohio üretim tesisleri için heyecanla bekliyorum. Yakında Honda 0 Sedan’ın üretim formunda nasıl görüneceğini göreceğiz.